La quatrième révolution industrielle, souvent désignée sous le terme d'industrie 4.0, a transformé radicalement notre façon de concevoir la production et la fabrication. En accord avec ce mouvement, les entreprises du secteur industriel se tournent désormais vers des méthodes et des technologies qui permettent une fabrication agile. Cette transformation est essentielle pour répondre aux besoins des clients actuels, caractérisés par des demandes fluctuantes et des exigences toujours plus spécifiques.

Les fondamentaux de l'industrie 4.0

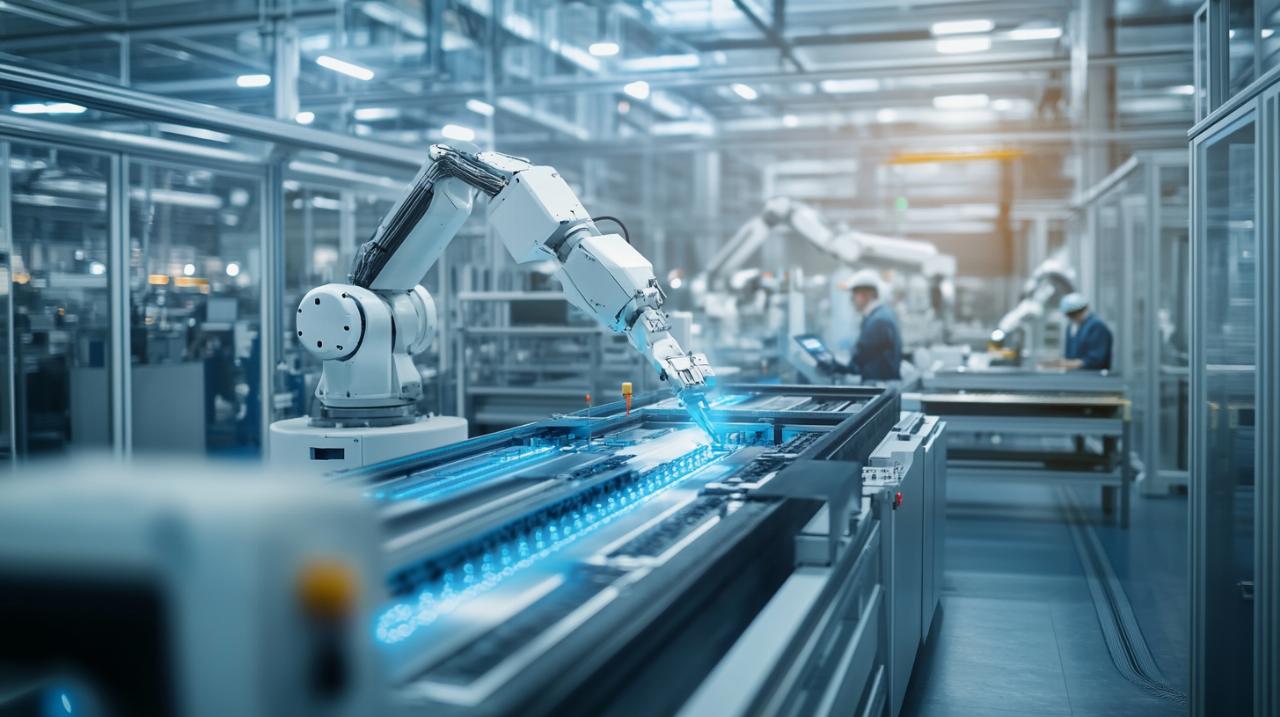

L'industrie 4.0 repose sur plusieurs piliers technologiques majeurs qui favorisent une production optimisée et flexible. L'internet des objets (IoT), l'intelligence artificielle, et les systèmes cyber-physiques en sont quelques exemples marquants. Ces technologies permettent non seulement une adaptation continue aux nouvelles tendances, mais aussi une proactivité grâce au digital. Ainsi, chaque étape du processus de production peut être supervisée et ajustée en temps réel pour garantir qualité et efficacité.

Dans cet environnement, l'usine connectée devient une réalité tangible. Elle collecte continuellement des données à partir de ses diverses machines et capteurs pour améliorer les performances globales. Avec ces informations, les responsables peuvent anticiper d'éventuelles pannes, optimiser les cycles de production, et assurer un niveau de qualité supérieur. Un exemple concret de cette application est fourni par Rd Technology, une entreprise pionnière dans l'adoption des innovations technologiques.

Le rôle des équipements innovants dans cette transformation

Pour atteindre une flexibilité et efficacité, les équipements innovants jouent un rôle central. Par exemple, les machines-outils modernes intègrent des capacités avancées de diagnostic et de maintenance préventive. Cela permet aux opérateurs de programmer des interventions avant même que des problèmes ne surviennent, minimisant ainsi les interruptions de production.

Ces équipements proposent également des interfaces plus intuitives et conviviales, facilitant ainsi leur utilisation par un personnel diversifié. Les lignes de production deviennent modulables et reconfigurables rapidement, favorisant une fabrication agile capable de s'adapter à différentes gammes de produits sans avoir besoin de longues périodes de reconfiguration.

Les avantages de la flexibilité et de la fabrication agile

Adopter une approche basée sur la fabrication agile présente plusieurs avantages incontestables. Tout d'abord, cela permet de réduire les délais de mise sur le marché. Les produits peuvent être lancés plus rapidement puisqu'ils ne nécessitent pas de longs processus de développement ou de prototypage.

Ensuite, être en mesure de réagir vite aux changements du marché donne aux entreprises une position privilégiée. Elles peuvent se démarquer de la concurrence en répondant promptement aux nouvelles attentes des consommateurs, voire en devançant leurs besoins futurs.

Adaptation continue grâce à des stratégies proactives

La proactivité grâce au digital implique une gestion intelligente des ressources et une vision à long terme des opérations de production. En exploitant les données collectées via l'usine connectée, les entreprises peuvent anticiper non seulement les pannes potentielles mais aussi les variations de la demande. Elles ont alors la possibilité de s'ajuster rapidement tout en maintenant une rentabilité optimale.

Ainsi, elles évitent le recours systématique aux stocks tampons significatifs, réduisant les coûts associés au stockage excessif de matières premières et de produits finis. Ce mode de fonctionnement allège les charges financières et améliore la performance environnementale de l'entreprise.

Défis et solutions pour intégrer des équipements innovants

Malgré les multiples avantages des équipements innovants, leur intégration n'est pas exempte de défis. Comme pour toute nouvelle technologie, la transition nécessite une période d'apprentissage et parfois une restructuration organisationnelle. D'autre part, le coût initial des équipements modernes peut représenter un obstacle, surtout pour les petites et moyennes entreprises (PME).

Pour surmonter ces défis, des solutions adaptées doivent être considérées. La formation continue du personnel est indispensable. Elle garantit que chacun soit à l'aise avec les nouveaux outils et qu'il puisse exploiter pleinement leur potentiel. Par ailleurs, des aides financières et des subventions peuvent alléger le fardeau financier lié à l'achat de nouvelles machines. Enfin, adopter une stratégie graduelle d'intégration permet de lisser les impacts financiers et opérationnels.

Exemples concrets d’application des équipements innovants

Plusieurs industries ont déjà montré l'exemple en adoptant des innovations technologiques. Dans le domaine automobile, par exemple, l'utilisation de robots collaboratifs a permis d'améliorer la précision et la rapidité des processus d'assemblage. Ces machines travaillent côte à côte avec les employés humains, combinant la vitesse de la machine avec la clairvoyance humaine.

De même, l'industrie de l'électronique profite largement des technologies avancées telles que l'impression 3D. Cette technique permet la création rapide de prototypes et de pièces personnalisées, accélérant ainsi les cycles de développement produit. L'adoption de ces technologies donne une nouvelle dimension à la fabrication agile, où flexibilité rime avec innovation constante.

La tendance vers une production plus durable

En parallèle, la modernisation des équipements industriels contribue également à une production plus respectueuse de l'environnement. Grâce aux technologies numériques, les entreprises peuvent mieux gérer leur consommation énergétique, limiter les déchets et maximiser le recyclage des matériaux.

Les équipements récents sont souvent conçus pour consommer moins d'énergie et être plus précis, réduisant la perte de matière première. Ils offrent donc non seulement des gains économiques mais aussi des bénéfices écologiques importants. En effet, une production plus propre et plus verte aide à renforcer la position compétitive des entreprises soucieuses de l’environnement.

Soutenir les initiatives écologiques grâce aux usines connectées

L'évolution vers une usine connectée joue un rôle clé dans cette dynamique. En optimisant les cycles de production et en surveillant en temps réel les consommations énergétiques et matérielles, il devient possible d'affiner continuellement les procédés pour réduire l'empreinte écologique.

Cette technique favorise également la transparence et améliore la communication avec les parties prenantes. Les clients et partenaires peuvent consulter des rapports détaillés sur les pratiques durables mises en œuvre, renforçant ainsi la confiance et la fidélité envers l’entreprise. Une transparence accrue est gage d'un engagement clair et sincère vers des pratiques plus vertes.

Avenir de l'industrie avec les équipements innovants

L'avenir de l'industrie semble indéniablement se diriger vers une synergie entre technologie avancée et adaptabilité. Les entreprises qui sauront saisir cette opportunité pour évoluer resteront compétitives et prêtes à affronter les défis à venir. Celles-ci bénéficieront d'une position privilégiée et deviendront des modèles dans leur secteur.

Grâce aux équipements innovants, elles pourront continuer à innover tout en offrant une meilleure qualité de service à leurs clients. L’intérêt croissant pour la personnalisation des produits et la réduction des délais de livraison accentue encore davantage le besoin d’adoption de ces technologies. Créer une chaîne de production flexible permet de répondre à ces attentes tout en garantissant une efficacité et une capacité d’adaptation hors pair.

Innovation et collaboration : clés du succès futur

Évidemment, cette évolution ne sera pas un parcours sans encombre. Elle demandera des efforts concertés, une volonté de s'améliorer constamment, ainsi qu’une coopération étroite entre toutes les parties prenantes – des fournisseurs aux clients finaux. Les alliances stratégiques et les partenariats seront indispensables pour explorer et déployer pleinement les potentiels des innovations technologiques.

Récemment, de nombreuses entreprises ont décidé de s'associer avec des start-ups et des centres de recherche pour stimuler leur créativité et accélérer le développement de nouvelles solutions. Ces collaborations promettent de dynamiser encore davantage la transition vers une fabrication agile.

Ce nouvel élan vers des méthodes de production plus agiles avec des équipements à la pointe de la technologie représente une réelle chance pour l'industrie moderne. Il s'agit là d'une évolution indispensable face aux défis actuels et futurs. En s'appuyant sur les concepts tels que l'industrie 4.0, l'usine connectée et en mettant en œuvre des équipements innovants, les entreprises trouvent les clés pour rester compétitives et pertinentes dans un monde en constante évolution.